IL POLISTIRENE ESPANSO (PSE)

Il polistirolo o polistirene espanso é una sostanza chimicamente omogenea ottenuta dalla raffinazione del petrolio.

Le caratteristiche che lo contraddistinguono sono:

- non presenta alcuna reazione chimica a contatto con materiali da costruzione;

- insensibile all'acqua, alle soluzioni saline,alle sostanze bituminose a base d'acqua;

- stabilità limitata a contatto con paraffina, vaselina, gasolio;

- instabile a contatto di mastici bituminosi contenenti solventi organici, catrame, idrocarburi e carburanti;

- imputrescibile;

- combustibile;

Il polistirene se addittivato con particolari sostanze può essere autoestinguente.

Il polistirene espanso si trova normalmente in commercio in pannelli o lastre, ma per utilizzazioni particolari può essere realizzato in qualsiasi forma o volume. Il polistirene espanso può soddisfare tutte le necessità di isolamento di una costruzione; viene infatti utilizzato per l'isolamento delle pareti verticali (dall'interno, nell'intercapedine, dall'esterno di murature tradizionali che di complessi prefabbricati), delle coperture inclinate e piane e dei solai.

CARATTERISTICHE del Polistirene espanso (PSE)

Il processo di produzione del PSE

Il polistirene espanso (PSE) é una delle forme più importanti in cui viene impiegato il polistirene.

Per ottenere il PSE, la via principale che si segue é la seguente:

In fase di polimerizzazione si scioglie nel polistirene l'Agente Espandente (comunemente pentano, un idrocarburo che, a pressione atmosferica, bolle a temperatura ambiente); altri additivi, in particolare per conferire caratteristiche di resistenza al fuoco, possono essere aggiunti in questa fase. Il prodotto quale l'Industria Chimica la fornisce ai Produttori di PSE, si presenta in forma di granuli di aspetto vetroso (perle) di varia granulometria (0.3 - 2.8 m/m) secondo gli impieghi cui é destinato. La massa volumica delle perle e di 1.030 Kg/mc.

La produzione dei semilavorati e manufatti di polistirene espanso avviene in tre stadi principali che si espongono nei tratti essenziali

Stampaggio

Le perle pre-espanse e stabilizzate possono ora essere trasformate in manufatti o semilavorati in vari modi:

Stampaggio in blocchi e taglio in lastre

È il sistema più usato. Le "blocchiere", costituite da forme parallelepipede provviste di fori di entrata per il vapore in tutti i lati, vengono riempite di perle pre-espanse sottoposte di nuovo all'azione del vapore saturo; si raggiungono ora temperature di 110 - 120 °C, le perle si rigonfiano ulteriormente e diventano "appiccicose" si saldano tra loro (sinterizzazione) per effetto dello loro pressione interna, fino a formare un blocco omogeneo di espanso. Dopo un breve periodo di raffreddamento, i blocchi vengono sformati e messi in deposito per un periodo variabile da alcuni giorni a due mesi, durante il quale raggiungono la stabilità necessaria per le varie applicazioni. Di qui vengono prelevati per il taglio in lastre con seghe a nastro o a filo caldo e per altre eventuali operazioni meccaniche, come sagomatura dei bordi, ottenute per fresatura.

Stampaggio di lastre

Il processo é lo stesso descritto per i blocchi, ma le lastre vengono stampate singolarmente in apposite macchine automatiche. Si ha il vantaggio di ottenere direttamente la forma desiderata, senza ulteriori lavorazioni meccaniche. Ciò é particolarmente utile per le forme non piane.

Stampaggio continuo

In un processo la sinterizzazione in forma di lastra piana continua, viene fatta avvenire fra due nastri mobili d'acciaio

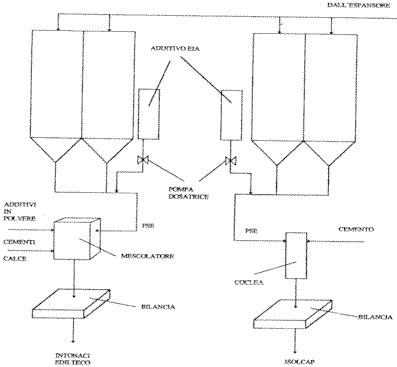

Produzione di premiscelati

La produzione dei premiscelati avviene tramite un ciclo produttivo chiuso ed ampiamente automatizzato. L'approvvigionamento dei cementi avviene tramite autobotti che scaricano pneumaticamente in quattro silos suddivisi in base alle diverse tipologie. Il controllo dell'additivazione avviene tramite delle pompe dosatrici che immettono il giusto quantitativo dentro ad ogni sacco. Automaticamente tramite il comando di chiamata dalla postazione di insaccaggio, le coclee trasportano, a ciclo chiuso, i cementi, i polistiroli e gli eventuali additivi fino alla bocca di insaccaggio. In prossimità di questa sono presenti punti di aspirazione collegati con un impianto di abbattimento ad umido delle polveri di cemento. Il riempimento del sacco, si arresta tramite il comando automatico inviato dalla "bascula" che determina i dosaggi. Il sacco viene prelevato manualmente dalla bocca di insaccaggio e posato sulla piattaforma di cucitura. Quì, tramite cucitrice manuale, viene ripiegata la bocca del sacco e cucita con filo. Il sacco cucito viene prelevato ed adagiato sul pallet in formazione predisposto sulla piattaforma di avvolgimento.

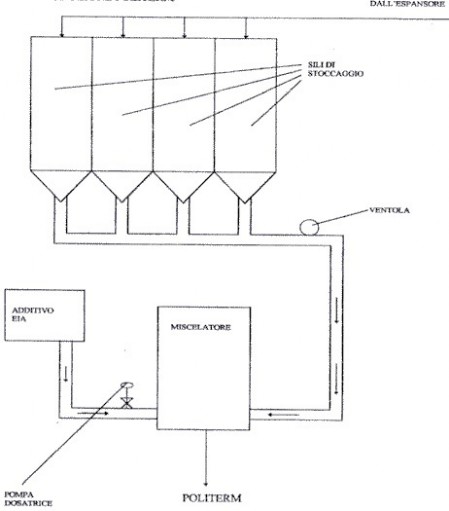

Produzione di Politerm®

Una volta ottenuta la perla di granulometria e densità desiderata, queste vengono stoccate in silos di tela con struttura portante in tubolare; poi tramite ventole le perle raggiungono il punto di additivazione dove viene aggiunto l'additivo liquido EIA. L'additivazione viene garantita e controllata da una pompa dosatrice che immette il quantitativo giusto di additivo per ogni sacco. La resa viene controllata a campione e confrontata con un campione misurato esattamente.